Especialistas de la Facultad de Ingeniería de la Universidad Nacional de La Plata, pertenecientes al Centro Tecnológico Aeroespacial (CTA) de la Universidad, y al grupo GEMA, desarrollaron cuatro respiradores artificiales tomando como base un modelo AMBU (Una bolsa auto-inflable que se utiliza en los equipos de emergencia para proporcionar aire en los pulmones a pacientes con problemas respiratorios).

Los dispositivos fueron donados para la capacitación de estudiantes y para el personal de sanidad del Hospital de Simulación de Ciencias Médicas de la ciudad.

Entre las características del respirador de la UNLP se destaca que posee funciones similares a las de un modelo de alta gama, pero a un costo mucho más reducido, explicaron desde la Facultad de Ingeniería.

Mientras que un equipo comercial cuesta entre 10 mil y 50 mil dólares, el construido por ingenieros aeronáuticos, mecánicos, electromecánicos y electrónicos del CTA- GEMA tiene un valor en su producción de alrededor de los mil dólares.

En el CTA-GEMA trabajan más de 70 integrantes. El director del CTA, Marcos Actis recordó que, cuando comenzó la pandemia y el confinamiento, pensaron en generar trabajos colaborativos. En ese entonces, una de las preocupaciones más grandes era la escasez de respiradores y, viendo los desarrollos que se hacían en el mundo, propuso encarar la construcción de un respirador mecánico. En simultáneo, la Agencia de Promoción de la Investigación, el Desarrollo Tecnológico y la Innovación (Agencia I+D+i) lanzó una convocatoria para financiar investigaciones relacionadas al COVID-19. Y el proyecto de la Facultad de Ingeniería fue uno de los seleccionados.

“A principios de mayo del 2020 el GEMA retornó a las tareas presenciales por los requerimientos de certificación que pedían los comitentes involucrados en las cadenas de valor declarados esenciales. Esto facilitó la construcción y ensayos en nuestros laboratorios, al igual que la confección de máscaras de protección, elementos para el Laboratorio VacSal de la Facultad de Ciencias Exactas, y otras actividades relacionadas con asistir a aquellos afectados por el confinamiento”, enumeró Actis. Entre estos trabajos se destaca el desarrollo de los respiradores.

La donación

El objetivo de la donación es que puedan ser utilizados por los estudiantes o personal de salud durante sus prácticas. De ese modo, podrán contar con un dispositivo que les permitirá ver el proceso respiratorio que ocurre en un paciente. En ese sentido, Dra. Liliana Fishkel, directora del Hospital Universitario Integrado, afirmó que el respirador “nos será de gran utilidad para brindar asesoramiento y capacitaciones al personal de salud en la utilización de asistencia mecánica respiratoria”.

“El equipo es programable, versátil y cómodo de usar. Posee una pantalla de configuración donde se puede elegir el modo de funcionamiento, ya sea en Control por Volumen (CV) o en Control por Presión (CP). Además, se puede programar la frecuencia respiratoria, que puede variar entre 7 y 30, el Volumen entre 300 y 700 cm3. Cuenta además con un sistema de alarma para controlar la presión máxima de aire que se está aplicando al pulmón”, detalló Guillermo Garaventta, uno de los investigadores que participaron de los desarrollos.

El respirador

El equipo es portátil y funciona a baterías tanto de plomo como de litio. Actualmente se lo integró con baterías de plomo por razones de costo. Solo con las baterías de plomo es capaz de funcionar entre unas 4 a 6 horas, dependiendo del modo de programación ejecutado. Otra característica es que puede funcionar con paneles solares, lo que lo hace muy útil para ser usado en regiones aisladas y sin electricidad.

Con las gráficas que genera en su display (pantalla) puede verse en tiempo real lo que está ocurriendo con la presión, el flujo y el volumen insuflado. Para llevar adelante el desarrollo tecnológico los ingenieros estudiaron sobre mecánica respiratoria y, además, buscaron el asesoramiento de médicos del Hospital de Simulación Clínica (HoSiC) y de intensivistas y neumonólogos de los hospitales Italiano, San Roque y Gutiérrez, de La Plata.

En seis meses los investigadores hicieron el diseño conceptual y construyeron los cinco equipos. Para desarrollar la electrónica utilizaron componentes adquiridos de proveedores nacionales. “Fuimos a la velocidad de la luz, trabajando hasta sábados y domingos. Fue la convicción pura con la que llegamos a este resultado, que es muy bueno”, afirmó Garaventta.

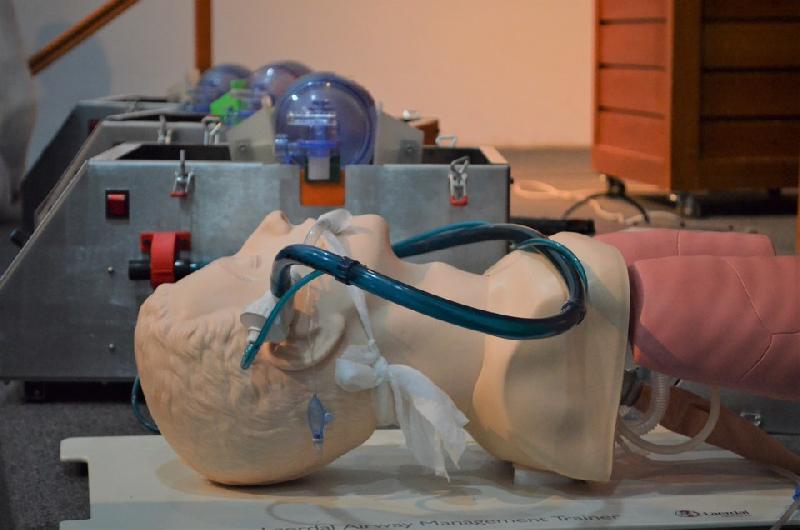

Para calibrar los equipos los ingenieros utilizaron el tórax y los pulmones de un muñeco prestado por el HoSiC que reproduce la fisonomía y fisiología humana. “Inicialmente lo estábamos calibrando con una bolsa de anestesia, pero no era como este símil tórax que es en un 99 por ciento símil a un pulmón”, aseguró.

Rediseño electrónico

Con el dispositivo que permanece en el CTA se continúa trabajando en el rediseño de la electrónica, que fue hecha a partir de placas de control comerciales. “Si me agarrara COVID y no hubiera respiradores disponibles pueden instalarme uno de estos sin dudar?, sostuvo Garaventta y agregó ?porque después de haberlo visto operativo sin interrupciones ni problemas me animo a que me lo conecten y me salven la vida a partir de este aparato”.

En este proyecto la parte de electrónica, software y pruebas de validación está a cargo de los ingenieros Garaventta y Daniel Hamann. En tanto que en el desarrollo de la mecánica se desempeñan integrantes del GEMA liderados por el ingeniero Facundo Pasquevich. También participan Marcos Actis, como director de la iniciativa; Pablo Ringegni; Alejandro Patanella; Mariano Mundo; Diego Day; Ariel Gamarra; Carlos Curell; Sergio Bustamante; Elmar Mikkelson; Sebastián Delnero y, en la parte administrativa, Gabriela Tavera.

Por la Unidad Académica estuvieron presentes el decano de Medicina Dr. Juan Ángel Basualdo Farjat y la vicedecana Med. Mónica Esther Ferreras. También participó la directora del Hospital Universitario Integrado Méd. Liliana Elizabeth Fishkel; el secretario Dr. Norberto Baumgartner; el coordinador en el HoSiC Méd. Juan Mori Odicio; y la Lic. en Enfermería Fernanda Retes, instructora en simulación.

En representación de la Facultad de Ingeniería estuvo presente, el Dr. Marcos Actis, director del Centro Tecnológico Aeroespacial (CTA) y vicepresidente Institucional de la UNLP; el Ing. Guillermo Garaventta, investigador de la Comisión de Investigaciones Científicas (CIC) que trabaja en el CTA, el Ing. Daniel Hamann y demás integrantes del mismo centro y del Grupo de Ensayos Mecánicos Aplicados (GEMA) que participaron del desarrollo.

Fuente: Facultad de Ingenería de la UNLP.